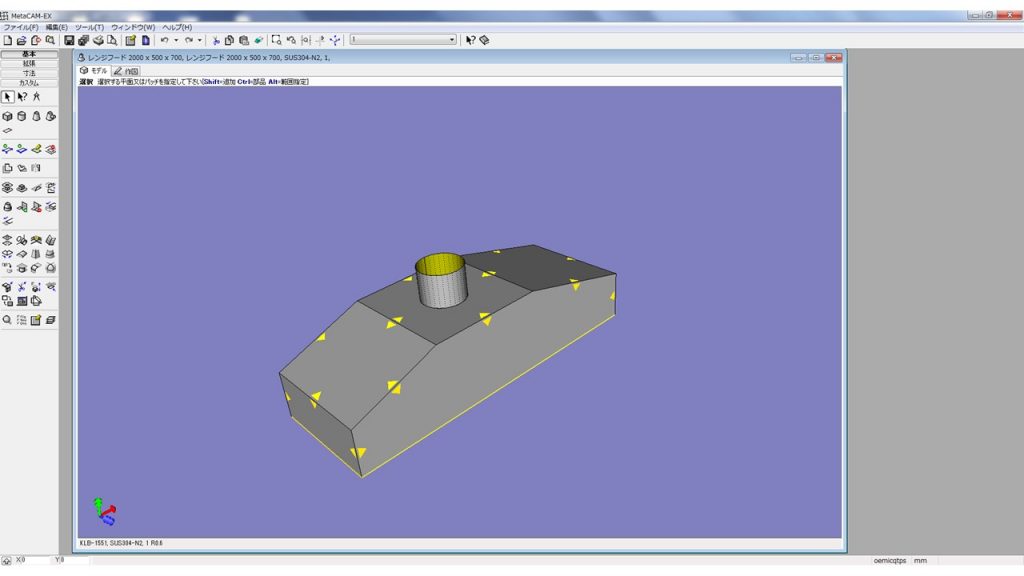

■設計

お客様からいただいた手書きの図面、打合せで決まった形をCADを用いて設計します。

ここで作成された設計図を基に加工作業を実施します。また、3次元CADで設計することで、

図面が立体的に表示され平面図を読み取ることを苦手とするお客様でも具体的にイメージできます。

■鋼材切断

板材の切断は、レーザー加工機を用いて切断します。曲線や穴あけ、切り絵や切り文字など極めて

自由度の高い切断が可能です。レーザー加工機では0.5mm厚から13mm厚までの板材が切断可能です。

パイプ類や丸棒は、バンドソーを用いて切断します。同じ寸法の長さを何十本と切断する場合は、

自社で製作した当て板にあたるように工夫しております。アングル鋼の切断はIW-45と言う機械を

用います。この機械は数値制御によるプレス金型で切断しますので効率良く加工できます。

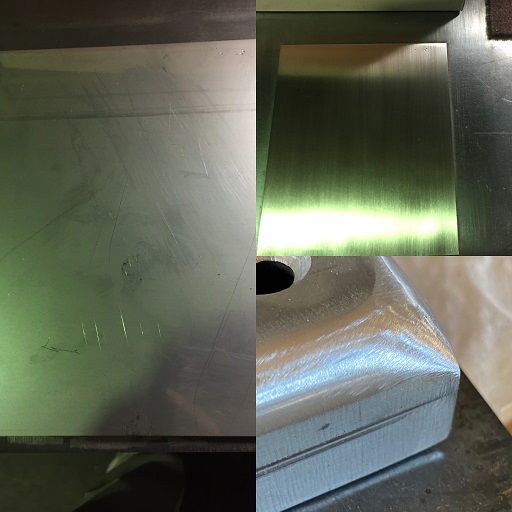

■バリ取り/面取り

鋼材を切断すると、切断面は鋭利な状態となります。この状態のまま、納品してしまうと製品を

ご利用になられるお客様がケガをしてしまう恐れがあります。ですので、グラインダーと呼ばれる

道具で鋭利な箇所を擦るのですが、粗い番手のディスクやペーパーですと毛羽立ちによってギザギザ

します。そこで、お客様が直接、手に触れる箇所については、番手の大きいディスクやペーパーで

擦ります。こうすることで切断面の角でケガをすることはなくなります。

■曲げ加工

板材はプレスブレーキと言う機械で曲げ加工します。1mmから2mmまでは最長2500mm幅、

3mm~4.5mmまでは最長1670mm幅で曲げ加工できます。また、円筒加工は3本ロールと言う機械を用います。円筒加工できる最小の径はφ80となります。

■溶接

曲げた板材、パイプ鋼やアングル鋼を溶接して製品を組み立てます。溶接可能な材質は、鉄/ステンレス/アルミです。板材の角部に丸みを付けたい場合は、半自動溶接機(鉄に限る)と言う機械で溶接して肉を盛ります。お客様の目から見え且つ、意匠性を持たせたい箇所はTIG溶接機と言う機械でツルっとスタイリッシュになるように溶接します。

■仕上げ

仕上げと言っても様々あります。一つ目は、ステンレスのヘアラインや鏡面(#400番)の製品を溶接すると、そこの箇所だけ溶接の跡が残ります。これを消すためにヘアラインや鏡面(#400番)になるような研磨作業があります。二つ目は、溶接の跡を綺麗な形状にすることです。丸みを帯びる箇所は綺麗なRになるよう番手を変えながら力加減を微調整して研磨します。